引用元:公式HP

引用元:公式HP

https://www.daikodenshi.jp/solution/rbom/rbom-v2/

ここでは生産業務の課題を解決する生産・販売管理ソリューション・rBOMについてリサーチ。対象となる製造業やシステムの特徴、効率アップにつながる機能などをご紹介します。

目次 閉じる

生産管理システムを導入する際には、自社の目的や業務に適したシステムを選ぶことが重要です。初めて導入する企業から、ERP機能をカバーする大規模な運用を目指す企業まで、ニーズはさまざま。

このサイトでは、生産管理システム76製品を徹底調査し、目的別におすすめのシステム2選を紹介しています。自社に最適なシステム選びの参考に、ぜひ比較表をご覧ください。

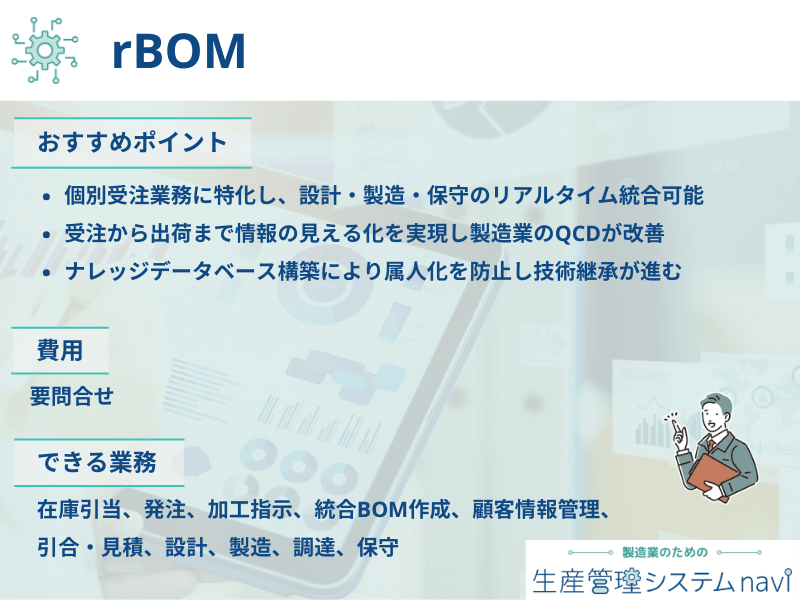

rBOMは、個別受注生産および多品種少量生産を行う企業を支援する、生産管理システムです。

このシステムは、製造業で発生する「見積もりから受注、設計、製造、出荷まで」の全工程をカバーし、それぞれの段階で必要となる情報をリアルタイムで共有できるよう設計されています。

特に、リアルタイム統合部品表を核として、設計変更情報や部品の手配進捗など、部門間でリアルタイムな情報共有を実現します。

この一元化された情報管理により、リードタイムの短縮とコスト削減を実現し、企業の生産性向上に大きく貢献します。では、一つ一つの特徴を見てみましょう。

rBOMはモノづくりの標準化に貢献します。図面・紙中心だとパターン化が進まず属人化するなどの問題を生じますが、rBOM導入により部品表中心の管理にシフトすることが可能になります。部品・構成・工程をマスタ登録して設計業務を標準化が進むため品質が安定。また技術見積がスピーディーになり精度も向上します。

リアルタイム統合部品表を中心として、引合・見積・設計・製造・調達・保守まで全部門データが連携する「つながる工場」がrBOMの大きなテーマ。全ての業務機能が提供されるため、PDMなど個々のシステム導入は不要です。手間がかかるシステム連携を行うことが必要なくなるため、その分のコスト削減につながります。

営業・設計・購買・製造・経理など、部門間での連携をスムーズに行います。部品の手配状況や原価進捗などの情報をリアルタイムに共有することで、製品情報を一元化。リードタイムや入力ミスを減らすだけでなく、社内で知識や知見を共有するための土台を構築します。

公式ホームページに記載がありませんでした。

rBOMのシステムは、幅広い製造業のニーズに応えるため、柔軟な仕様と動作環境を備えています。

主な機能には、統合BOM作成、顧客情報の管理、引合・見積・設計・製造・調達・保守まで全ての業務機能をカバーする点が挙げられます。

また、ナレッジデータベースの構築により、企業内の貴重な知識と情報を蓄積・共有することが可能です。

動作環境については、様々な企業のITインフラに対応できるよう設計されており、詳細な仕様や必要なシステム要件に関しては、導入を検討されている企業のIT環境に応じてカスタマイズすることが可能です。

このようにrBOMは、高度なカスタマイズ性と幅広い対応力を兼ね備え、各企業の具体的な要望に応じた生産管理システムを実現します。

rBOMを最大限に活用するためには、その機能を理解し、日々の業務に適切に組み込むことが重要です。

初めに、全社員がシステムの基本操作を習得することからスタートします。rBOMは、引合から受注、設計、製造、出荷までのプロセスを統合的に管理します。

次に、リアルタイム統合部品表を活用して、設計変更が生じた際にはその影響を迅速に把握し、関連部署への情報共有を行います。

また、ナレッジデータベース機能を用いて、製造過程でのノウハウやトラブルシューティングの情報を蓄積し、社内での知識共有を促進します。

定期的なレビューを通じて、rBOMによる生産管理プロセスの改善点を見つけ出し、継続的な改善を行うことで、生産効率の向上とコスト削減を実現できます。

実際の使い方としては、日々の業務において、rBOMを中心とした情報共有・管理システムとして活用し、部門間の壁を取り払い、スムーズなコミュニケーションと情報の可視化を図ることがポイントです。

rBOMは、製造業が直面する多くの課題に対して効果的な解決策を提供します。

部門間の情報共有の欠如は、生産プロセスの遅延やコスト増加の主な原因の一つですが、rBOMの統合データベースを利用することで、リアルタイムに情報を共有し、全社的な連携を強化できます。

また、設計変更に伴うリスクを最小限に抑えることが可能です。設計変更が生じた場合、即座に関連部署へ影響を通知し、迅速な対応を促進します。

在庫の過剰または不足も、rBOMによる詳細な資材管理機能を用いることで、適切な在庫レベルの維持が可能となり、コスト削減に寄与します。

さらに、生産工程の見える化を実現することで、生産スケジュールの最適化、遅延の予防、品質管理の向上が図れ、顧客満足度の向上にも繋がります。

rBOMを導入することで、これらの課題を効率的に解決し、生産性の向上、コスト削減、納期の短縮、品質の安定化など、製造業が求める成果を実現することができます。

公式ホームページに記載がありませんでした。

1941年創業の圧力計と温度計のメーカー企業では、担当者の記憶を頼りに製品・製造管理が行われていました。rBOMを導入したことで、どの製品にどの部品を使うのか明らかになり、特定の購買担当者がいなくても対応できるようになりました。

1921年創業の工作機械メーカーでは、部門間の情報共有ができておらず生産に遅れが生じかねない状況でした。個別受注生産とロット生産の両方に対応していることからrBOMを導入。生産性がアップし、納期の大幅な短縮を実現できました。

参照元:【PDF】D’s TALK(https://www.daikodenshi.jp/wp-content/uploads/2020/02/case-study_hamai.pdf)

ほとんどカスタマイズする必要がなく、費用も高額にならないためrBOMの導入を決定。ほかのシステムは発注から調整まで1年半くらいはかかるのですが、rBOMは約半年という短期で導入できて満足しています。

参照元:【PDF】D’s TALK(https://www.daikodenshi.jp/wp-content/uploads/2019/01/case-study_sailor.pdf)

製品や部品の仕様変更のデータが蓄積されていくため、製品に適した部品を瞬時に探し出せるようになりました。また、部署を超えて同一システム上で、リアルタイムに在庫管理ができるようになったことも便利に感じています。

参照元:【PDF】D’s TALK(https://www.daikodenshi.jp/wp-content/uploads/2019/08/kantokongoki.pdf)

生産管理システムの選定は、企業の生産性向上に直結する重要なプロセスです。適切なシステムを選ぶためには、以下のポイントを押さえておくことが重要です。

これらのポイントを考慮することで、企業は自社に最適な生産管理システムを選定し、業務効率を向上させることができます。

生産管理システムを導入することにより、企業は多くのメリットを享受することができます。具体的な導入効果とROI(投資対効果)について説明します。

これらの効果により、生産管理システムの導入は長期的な投資対効果を高め、企業の競争力強化に繋がります。

rBOMは個別受注生産業務の課題解決に重点をおいた生産管理システムです。そのため部品表中心に各部門データ連携や統合化を目的とする製造業に向いています。半導体製造や真空装置製造、土木建設機械製造など幅広く対応します。

このサイトではこの他にも部門間の連携を可能にする生産管理システムや、目的に応じたシステムの選び方について解説しています。おすすめのシステムや導入事例も紹介していますので検討中の方は是非参考にしてください。

引用元:ネクスタ公式HP

(https://smartf-nexta.com/)

30~500名

●月額支払いで始めやすい

●専任のサポートで安心

●バーコードを活用した高精度の管理も可能

引用元:富士通公式HP

(https://www.fujitsu.com/jp/group/fjj/services/application-services/enterprise-applications/glovia/pr-01/)

幅広い規模に対応

●ERPシステムの機能を幅広くカバー

●製造する製品ごとの管理方式

●マルチリンガル機能に標準対応